第3回 歴史的名機の誕生秘話 意外な場所での会話が爆発的ヒットの糸口に

2012年3月

電子部品ビジネスの世界は残酷だ。多くのエンジニアと資金を投じて最先端技術を開発し、性能を高めながら外形寸法を半分にしても、決して価格を上げることはできない。実際は、外形寸法を半分にしたうえに価格も下げなければ、顧客には受け入れてもらえない。電子部品ビジネスでは、こうしたウルトラC級の対応が求められるのが普通である。

音叉型水晶振動子とて同じだ。1969年に発売した世界初のクオーツ式腕時計「クオーツアストロン」に搭載された音叉型水晶振動子の開発以降、小型化やコスト・ダウンを年々進めていった。その結果、クオーツ式腕時計の市場は、驚くべきスピードで拡大していく。しかし、市場が拡大すれば参入メーカーが増える。参入メーカーが増えれば、競争が激しくなる。「1975年から1980年のわずか5年間で、音叉型水晶振動子の単価は5分の1程度に下がった」(禰宜田六己)。

成長は早いが競争も激しい市場環境。しかし、諏訪精工舎(現在のセイコーエプソン)にはフォトリソグラフィ技術があった。この技術をベースにして、小型化と低コスト化を実現した製品を矢継ぎ早に市場に投入。1980年代前半には、音叉型水晶振動子業界をリードする世界的な企業へと成長していた。

「俺らは水晶デバイス・メーカーだ」

「世界をリードする音叉型水晶振動子メーカー」。客観的に見ても、その地位に登り詰めたのは間違いない。本来であれば、手放しで喜ぶべき状況であろう。しかし、長野県の伊那に本拠を置く水晶デバイス部門で働く人たちは、この状況にまったく満足していなかった。

その理由は、「水晶デバイス・メーカー」として顧客企業に認識してもらえないことにあった。確かに、事業のスタートは「SEIKO」ブランドの時計に供給する部品事業だった。しかし、1970年代中盤から外販を積極的に推し進め、事業規模はかなり大きくなっており、1980年代前半には「時計メーカーの部品事業」という枠を大きく超えていた。しかし、営業担当者が顧客の元を訪問すると、「お宅は、腕時計メーカーの水晶デバイス部門だからね」という扱いを受けるケースが多かった。このころから、水晶デバイス部門に「事業をさらに拡大させて、名実ともに独立した事業部門として認知してもらいたい」という野心が芽生えていたのだ。

なぜ、音叉型水晶振動子の世界市場をほぼ制覇したにもかかわらず、水晶デバイス・メーカーとして認められないのか。その答えは簡単だった。水晶デバイスにとって、音叉型水晶振動子市場はメインの土俵ではなかったからだ。メインの土俵は、通信機器などに使われるAT型水晶振動子/発振器の市場である。当時の諏訪精工舎はまだ、この市場に参入していなかった。

しかも1980年代に入って、AT型水晶振動子/発振器は急速に市場規模を伸ばしていた。それまでは、業務用通信機器などに市場が限定されていたが、その当時に始まった「デジタル化の波」が民生用電子機器に押し寄せていたからだ。さらに、パーソナル・コンピュータ(パソコン)という新しい電子機器の市場もものすごい勢いで拡大している。

機は熟した。このタイミングを逃す手はない。「AT型水晶振動子/発振器市場への参入。そして、この市場でもトップを取る」。これで社内の意見はまとまった。

思惑通りに、事は運ばず

AT型水晶振動子/発振器市場への参入を決断したものの、果たして、どのような製品を製造して市場に投入すればよいのだろうか。

その当時、市場では、直径8mm程度の円盤状の水晶片を収めたAT型水晶振動子である「HC-49U」(外形寸法は幅11mm×奥行き4.7mm×高さ13.5mm)という製品がデファクト・スタンダードの座に就いており、各競合企業とも同等品を市場に投入していた。後から参入する企業が同じものを製造して販売すれば、瞬く間に価格競争に巻き込まれ、苦境に追い込まれることは間違いない。しかし、デファクト・スタンダードとは異なるオリジナル製品を投入しても、顧客に受け入れてもらえる保証はどこにもない。どちらの道を選ぶか。議論の末に下した答えは、「諏訪精工舎ならではの付加価値を盛り込んだオリジナル製品で勝負を挑むこと」だった。

諏訪精工舎ならではの付加価値とは何か。その答えはあっさりと出た。それは、シリンダー型の音叉型水晶振動子での強みを生かすことである。同社は当時、音叉型水晶振動子を月産数百万個も製造していた。そのため、組み立てラインでは「競合他社に絶対に負けない」という自負があった。これを生かせばいい。具体的には、AT振動子の製造に、音叉型水晶振動子の組み立てラインを流用すればいいわけだ。基本構造を同じにすれば、組み立てラインをそのまま利用できる。つまり、シリンダー型のAT振動子を製品化することになったのだ。HC-49Uは、お弁当箱のような、平べったい円柱状の金属(メタル)缶に封止していた。HC-49Uとはまったく異なる形状。最強のライバルに真っ向勝負を挑むこととなった。

水晶の原石や水晶ウェハへの加工装置は社外から購入し、音叉型水晶振動子の組み立てラインを利用することで、最初のシリンダー型AT振動子を1986年に製品化した。直径3mm×長さ8mmと小さい「CA-301」である(図1)。さらに同社は、ほぼ同じタイミングで、AT振動子と発振ICを一緒にプラスチック・モールド成型した水晶発振器(クロック発振器)「SG-51」も製品化した。外形寸法は19.8mm×6.36mm×5.3mmとこちらも小さい。

いずれも競合他社品の一歩も二歩も先を行く小型化を実現していた。しかも、AT振動子とクロック発振器の市場は急拡大している。誰もが、大きなビジネスが得られると信じて疑わなかった。

しかし、皮算用通りにはビジネス規模は大きくならない。「まったく売れなかったわけではない。後発メーカーとしては、それなりの市場シェアを獲得できたので、大健闘と言えるだろう。しかし、市場における主導権を握るまでには至らなかった。いわんや、AT振動子/クロック発振器市場でのトップの座などまだまだ見える状況ではなかった」(寺平健一)。

CA-301とSG-51。その後、SG-51をさらに小型化したクロック発振器「SG-531」(外形寸法は13.7mm×7.62mm×5.3mm)を製品化。ビジネス規模は徐々に大きくなっていった。業界トップはまだまだ遠く霞んで見える程度だったが、「何とか橋頭堡を築くことはできた」(岩本実雄)状況に至った。ただ、このままでは、いつまでたっても業界トップは奪い取れない。何らかの新しい策を打つ必要があった。

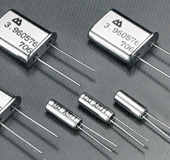

図1:シリンダー型AT振動子

1986年に製品化した「CA-301」である。外形寸法は、直径3mm×長さ8mmと小さい。写真内にある大型品は、当時業界で主流だった「HC-49U」である。外形寸法は幅11mm×奥行き4.7mm×高さ13.5mmと大きかった。

表面実装に対応したいが・・・

次の策。それは、水晶デバイス業界で働く人間であれば、誰でも頭の中にあるものだった。セイコーエプソン(諏訪精工舎とエプソンの合併によって1985年に誕生)のエンジニアも、営業担当者も、AT振動子/クロック発振器の販売活動の中で顧客企業を訪れたときに、どこの企業でも指摘されたことだった。それは、「水晶デバイスは、どうして挿入実装品しかないの?」という指摘だった。1987年ごろになるとICも、抵抗器も、インダクタも、コンデンサも、すべて表面実装に対応していた。しかし、水晶デバイスは未対応だった。

その当時、ビデオ・カメラやヘッドホン・ステレオ、ラップトップ・パソコンといった電子機器の小型化が急ピッチに進んでおり、表面実装部品の需要が高まっていた。表面実装技術を導入すれば、プリント基板の表面と裏面の両方に電子部品を実装できるため、プリント基板の面積を大幅に小さくできるからだ。電子機器をさらに小型化するために、表面実装対応の水晶デバイスがのどから手が出るほど欲しい。このため電子機器メーカーの多くが、こうした要望を水晶デバイス・メーカーに伝えていた。

しかし、水晶デバイス・メーカーはどの企業もこの要望に応えられていなかった。「衝撃」と「熱」という2つの技術課題が高い壁としてエンジニアの前にそびえ立っていたからだ。通常、表面実装対応品をプリント基板に実装するには、チップ・マウンター(表面実装機)とフロー/リフローはんだ付け装置を使う。衝撃は、チップ・マウンターを使って水晶デバイスをプリント基板に置くときに加わる。一方の熱は、フロー/リフローはんだ付けを行う際にかかる。「恐らく、どこの水晶デバイス・メーカーも、水晶デバイスの特殊性を口実に、2つの壁を乗り越えることに躊躇していた」(禰宜田六己)。

3年目の若手エンジニアに「白羽の矢」

耐衝撃性の確保と耐熱性の確保。誰もが無謀な挑戦だと思っていた。しかし、セイコーエプソンは敢えて、この技術課題への挑戦を決めた。衝撃と熱。この2つの壁を乗り越えられれば、AT振動子/クロック発振器のビジネスにおける停滞感を間違いなく打ち破れるからだ。

ところが、耐衝撃性については、呆気なく問題をクリアすることに成功する。セイコーエプソンが手掛けていたシリンダー型の音叉型水晶振動子は腕時計向けからスタートしているため、厳しい落下試験をクリアすることが当たり前だったからだ。この点が通信機器向けからスタートしていた競合他社とは違っていた。

残る壁は、耐熱性の確保である。しかし、この壁はなかなかクリアできない。時間だけがいたずらに経過していく。表面実装対応クロック発振器の開発責任者を務めていた市瀬和成氏の焦りは次第に色濃くなっていった。「やはり無謀な挑戦だったのか・・・。何らかの成果を上げないと開発を打ち切られてしまうかもしれない」。

そこで市瀬氏の上司だった高田晴夫氏は、極めて思い切った策を打った。耐熱性を確保する技術の開発担当者に、入社3年目の若手エンジニアである小木曽弘幸を大抜擢したのだ。「なかなか技術開発が進展しないため、発想を変える必要があると思った。そのため、論理的な考え方が得意な小木曽くんに未来を託した」(高田氏)。

小木曽は戸惑った。「何で俺。本当に、俺でいいの」。しかし、すぐさま「3年目の俺に任せるということは、思い切ってやれということだろう。ダメでもともと」と開き直り、作業に取りかかることにした。

そうはいっても、何から手を付けていいのか分からない。高田氏からは、「リフローはんだ付けでは270℃の温度がかかる。これに耐える水晶振動子を開発してくれ」という指示を受けただけ。「270℃に耐える水晶振動子とは何か」「どのような特性を満足すればよいのか」「そもそも、表面実装技術とは何ものか」。それすらも、よく分かっていなかった。

約1年で難題をクリア

「まずは、表面実装技術をしっかり理解する必要があるだろう」。そう考えた小木曽は、社内の廊下を急ぎ足で、あるフロアへと向かった。

当時の伊那事業所には、水晶デバイス事業部と機器事業部が置かれており、機器事業部ではプリンターの電子回路基板を製造していた。その場所で当然ながら、表面実装が行われていたのだ。小木曽が向かったのは、機器事業部の事業部長の机だった。そこで事業部長に直談判し、製造ラインをつぶさに観察させてもらう許可を取ったのだ。

実際の表面実装工程の観察からは、意外なものが見えてきた。高田氏からは、「270℃に耐える水晶振動子」という開発目標を提示されていた。しかし、実際はそれだけではなかった。温度の掛け方としては、電子部品全体を徐々に過熱する赤外線リフローと呼ぶ方法もあれば、溶かしたはんだを入れた槽(はんだ槽)にじゃぶ漬けするフローはんだ法もある。さらに、フローはんだ法では、基板の表面と裏面に実装するため、じゃぶ漬けを2回繰り返していた。「うわ~、こんなにも厳しい環境に耐えないとダメなんだ。加熱方法も、回数もまったく違うじゃんか」。

しかも、である。当時のシリンダー型水晶振動子は、その内部の接続や封止にはんだ材料を使っていた。高い熱を掛ければ、このはんだが溶け出す可能性がある。「ちょっと待てよ。俺が開発するのは水晶振動子だよな。これを使ってクロック発振器を製造するわけだ。クロック発振器に組み上げる工程では、どの程度の加熱が行われるのだろうか」。小木曽は、すぐにクロック発振器の製造ラインに向かった。そこでプラスチック・モールドの工程において、かなりの加熱が行われていることを確認した。

小木曽は、観察した内容をまとめて、水晶振動子の内部と外部に加わる熱履歴を細かく明らかにし、目標スペックとしてまとめた。言い換えれば、この目標スペックをすべてクリアできなければ、製品として市場に投入できないことになる。試しに、既存の挿入型クロック発振器に対して、目標スペックと同じ熱を模擬的に与えてみた。結果は、予想通りボロボロだった。水晶振動子の内部ではんだが溶けてしまい、水晶片がはんだまみれになっているものもあれば、水晶片が端子から脱落しているものも、電気的にショート(短絡)しているものもあった。

「現在、うちが作っているシリンダー型水晶振動子は小型でコストが安い。これを生かした工程プラットフォームに載せられなければ意味はない。熱をかけても絶対に溶けない接合/封止材料に変更しなければならない」。そこで小木曽は、耐熱性や溶融性、展延性、コストに注目して、さまざまな接合/封止材料を日本中からかき集め、すべての材料を使って実験した。なかなか最適なはんだ材料は見つからなかったが、特殊な組成の高温はんだ材料であれば、一部の工程変更だけで何とか行けそうなことを突き止めた。

これで接合/封止材料は決まった。しかし、すべてが終わったわけでない。電極端子のはんだ付け性や生産性を高めるメッキ手段も最適化する必要がある。一般に、メッキ材料は金属だけで構成されているのではなく、さまざまな添加剤(有機材料)が混ぜてある。そのため高い熱をかけると、この有機材料が気化し、水晶片の表面に付着して発振周波数を変動させてしまう。発振周波数が大きく変動しては、水晶デバイスとして失格だ。

小木曽は、メッキ・メーカーに足繁く通い、高い熱をかけても有機材料が気化しないメッキ材料の開発を懇願した。「いろいろなメッキ材料を試作してもらったが、遂に完璧なものは手に入れられなかった」(同氏)。最良のメッキ材料を使っても、有機材料が気化し、クロック発振器の発振周波数は50ppm程度動いてしまう。これでは、顧客企業に「こんなもの、クロック発振器ではない」と一喝されてしまうだろう。何とか、変動幅をほぼゼロにしなければならない。

悩む小木曽。しかし、窮地に追い込まれると、不思議とアイデアが浮かぶものだ。「有機材料が気化するのであれば、先に気化させてしまい、それをあらかじめ取り除けばいい」。まさに逆転の発想だった。実際には、270℃強の熱をかけて有機材料を気化させ、ガスを取り除くという工程を追加したのだ。これで、耐衝撃性に続き、耐熱性という高い技術障壁をクリアした。

高田氏の大抜擢から約1年。小木曽は、水晶デバイス業界で難攻不落と考えられていた技術課題をすべて解決してしまった(図2)。

図2:耐熱性を確保したシリンダー型水晶振動子

小木曽弘幸が数々の苦労の末に開発した、耐熱性を確保したシリンダー型水晶振動子の試作品である。1987年に開発し、翌年にはSG-615に収められて市場に出て行った。

どうしてトイレなの?

耐衝撃性と耐熱性の問題をクリアし、1988年に遂に「業界初の」表面実装対応クロック発振器「SG-615」を世に送り出した(図3)。外形寸法は、14.0mm×9.8mm×4.7mmである。実は、試作品はこれよりももっと小さかった(図4)。「技術的にはさらなる小型化が可能だったが、クロック発振器(挿入実装品)市場において当時最大手だった米国企業の製品との互換性を重視し、敢えて外形寸法を大きくした」(松崎茂)。

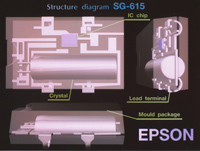

図3:SG-615の内部構造

シリンダー型のAT振動子と発振用のICチップをリードフレームに実装し、全体をプラスチック・モールド加工した構造を採用している。

図4:幻の小型クロック発振器

写真中央が、試作されただけで製品化されずにお蔵入りとなった幻の小型クロック発振器である。写真左が製品化されたSG-615。これと比較すると、幻のクロック発振器が非常に小さかったことが分かる。なお写真右は、SG-615の製品化以降に発売された「SG-636」である。

ほとんどの電子機器メーカーが待ち焦がれていた表面実装対応クロック発振器である。当然、注文の電話がひっきりなしに掛かってくると誰もが期待していた(図5)。しかし、市場の反応は思ったより鈍い。中には「黒いプラスチック・モールドだと格好悪いね。やっぱり、メタルの銀色の方が高価に見えていいね」と茶化される営業担当者もいたという。

なぜ、爆発的に売れない。売れない理由は何もないはずだ。水晶デバイス部門の関係者は発売後の数カ月間、悶々とした日々を過ごした。そんなときである。ある営業担当者が、米国の大手パソコン・メーカーの購買責任者が日本にやって来るという情報を聞きつけたのだ。その営業担当者は、「あの手この手」でその購買担当者とコンタクトを取り、強引に約束を取り付け、伊那での会議をセッティングすることに成功した。

表面実装対応クロック発振器の開発責任者を務めていた市瀬氏は、「これは千載一遇のチャンス」と拳を握った。世界的に名の通ったパソコン・メーカーに採用してもらえば、かなり多くの出荷数量が見込めるからだ。そこで、市瀬氏は資料を十分に整えて、プレゼンテーションの練習も数多くこなした。準備は万端だ。

当日、市瀬氏は渾身のプレゼンテーションを披露した。SG-615のすべてを説明したのだ。しかし、大手パソコン・メーカーの購買担当者の反応は今ひとつ。質問もあまりない。「何か失敗をしてしまったのか・・・。SG-615は何らかの欠陥を抱えているのか・・・」。

図5:表面実装型水晶デバイスの製品のカタログ

表面実装型クロック発振器「SG-615」のほか、表面実装型AT振動子である「MA-505/MA506」、表面実装型音叉型振動子「MC-405」が掲載されている

図6:上司の許可を得ず雑誌に投稿した記事

電波新聞社がアジア諸国向けに発行していた雑誌(Journal of Asia Electronics Union 1988/No.2 電波新聞社発行)に投稿した。「大手パソコン・メーカーの購買担当者は、この記事を事前に読んでいたからこそ、急な申し出にもかかわらず、わざわざ伊那の地まで足を運んでくれたのでは」(市瀬氏)

休憩時間に入り、市瀬氏は用を足しにトイレへと向かった。トイレでも、「何が問題だったのか」と自問自答を続ける市瀬氏。そのとき、隣の立った背の高い米国人が声を掛けてきた。さきほどの購買責任者だった。その米国人は、ポケットから一冊の雑誌を取り出しながら、「この記事は、あなたが書いたものだよね」と話しかけてきた。その記事は、上司の了承を得ないまま、市瀬氏が前述の営業担当者と結託して、ある新聞社の海外向け技術雑誌に寄稿したものだった(図6)。「これはいいね。すごくいいね」とページを開いて語りかけてくる。市瀬氏は、「どうしてトイレなの?」と思ったものの、話はどんどん盛り上がる。このトイレでの会話が突破口となった。その後、会議室に戻り、詳細を詰める。その後、商談はスムーズにまとまって行った。

この米国の大手パソコン・メーカーの採用をきっかけに、ほかのパソコン・メーカーも相次いで採用に踏み切った。各パソコン・メーカーともSG-615の良さは理解していたものの、外見や内部構造が従来品と大きく異なるため、採用に二の足を踏んでいたのだ。米国の大手パソコン・メーカーの採用が背中を押す格好になった。その後は、堰を切ったように採用が進み、「当時パソコン市場は米国メーカーがその大半を占めていたが、その米国メーカーほぼすべてにSG-615を採用してもらった」(市瀬氏)という状況に至った。

さらに幸運は続く。クロック発振器の最大手だった米国企業が、市場から撤退を明らかにしたのだ。実は、その米国企業も表面実装型クロック発振器の開発に成功し、マーケティングを始めていたところだった。しかし、量産を始める前に市場からの撤退を決めた。従って、その米国企業の表面実装型クロック発振器を検討していた電子機器メーカーの大半がセイコーエプソンに流れてきたのだ。生産数量はどんどん増える。こうしてSG-615は、セイコーエプソンの水晶デバイス事業を支える歴史的な名機となった。

戦いはまだまだ続く

音叉型水晶振動子とクロック発振器という2つの市場で大きな成功を収めたセイコーエプソン。これでやっと水晶デバイス・メーカーとして認知してもらえると伊那事業所の水晶デバイス部門で働く誰もがそう思った。しかし、セイコーエプソンに対する業界の見方はほとんど変わらなかった。ほかの水晶デバイス・メーカーには「お宅は同業者ではないから」と言われ、電子機器メーカーには「エプソンさんは特殊な製品しか作っていないからね」と指摘される始末。

1980年代末の時点では、まだ水晶デバイス・メーカーに成りきれていなかったのだ。「水晶デバイス・メーカーとして顧客企業に認識してもらう」。目標達成に向けて、セイコーエプソンの戦いはまだまだ続く。

(微の歴史 第一部 完)

山下勝己(テクニカル・ライター)

(次回より、微の歴史 第二部スタート)

interview

|

1974年当時諏訪精工舎の子会社であった松島工業(現在のセイコーエプソン伊那事業所)に入社。 入社直後から水晶デバイスの開発に従事しており、水晶デバイス開発暦は今年で37年となる。 現在(2011年9月)はTDBU製造技術部副主幹として後進の指導にあたる。 |

|

1971年に松島工業に入社。入社当初は、クオーツ式腕時計用回路基板の製造技術を担当。その後、水晶発振器の製造技術を担当した。表面実装型クロック発振器「SG-615」の開発では、パッケージの設計を受け持った。 |

|

1971年に松島工業に入社。入社当初は、クオーツ式腕時計の軸受けに使うルビーの加工に従事。その後、クオーツ式腕時計用回路基板の実装を手掛けた。表面実装型クロック発振器「SG-615」の開発では、プロジェクト・リーダーとして、マレーシアへの製造移管を担当。当地へ赴任し、製造規模の拡大に尽力した。 |

|

1971年に松島工業に入社。入社当初は、クオーツ式腕時計に不可欠な抵抗器やコンデンサの開発/製造や、ICの後工程に従事。表面実装型クロック発振器「SG-615」の開発では、部長である高田晴夫氏の下で、開発/設計を指揮した。開発後は、自らクロック発振器の顧客サポートにも赴いた。2007年に同社を退職。現在は、長野県の伊那谷地区で悠々自適の生活を送っている。 |

|

1963年に諏訪精工舎に入社。1972年ごろから、2000年に退社するまでの約28年間、水晶デバイスの開発に携わる。東京都の新宿で生まれ育った同氏が、諏訪精工舎に入社した理由は、「無類の電車好き」にある。「その当時、中央本線の甲府と上諏訪間が電化された。その電車にどうしても乗りたかったので、決まりかけていた航空機メーカーへの入社をあきらめ、諏訪精工舎を選んだ」(同氏)という。 |

|

水晶デバイス業界では有名な信州大学の「中沢研究室」で学び、1985年に松島工業に入社。表面実装型クロック発振器「SG-615」の開発では、最大の課題だった耐熱性をクリアする技術を考案した。現在は新商品や新ビジネスを企画する仕事に従事している。 |

|

1981年に松島工業に入社。クオーツ式腕時計用回路基板や水晶発振器の製造技術に従事。表面実装型クロック発振器「SG-615」の開発では製品設計を受け持つ。具体的には、「Jベンド」という端子形状の設計を担当した。 |

QMEMSはセイコーエプソン株式会社の登録商標です。